1.Situación de la planta

La fábrica de proteína en polvo Tỉnh Hà Nam en Vietnam tiene una producción anual de 100.000 toneladas.

La flotación en la fábrica es grave y pone en peligro la salud de los trabajadores.

2. Peligros del polvo flotante

Poner en peligro la salud de los trabajadores, lo que lleva a mayores demandas salariales para hacer frente a las adversas condiciones de trabajo:El polvo en suspensión puede suponer riesgos para la salud de los sistemas respiratorios de los trabajadores, pudiendo causar enfermedades respiratorias en caso de exposición prolongada. Para hacer frente a las condiciones laborales adversas y proteger su salud, los trabajadores pueden exigir salarios más altos, lo que puede aumentar los costes operativos de la empresa.

Riesgo de explosiones de pólvora:Cuando las concentraciones de polvo alcanzan determinados niveles, existe el riesgo de que se produzcan explosiones de polvo. El polvo puede formar mezclas combustibles en el aire que, si se encienden, pueden provocar explosiones que causen graves víctimas y daños materiales.

Desperdicio significativo de material:La dispersión de polvo puede generar desperdicio de material, lo que afecta la eficiencia de producción y el control de costos. La acumulación de grandes cantidades de polvo puede dificultar el reciclaje de los materiales, lo que aumenta los costos de producción de la empresa.

Riesgo de contaminación del material:El polvo puede mezclarse con las materias primas durante la producción, contaminando los productos y provocando una disminución de la calidad de los mismos. Los productos contaminados pueden provocar quejas y devoluciones de los clientes, lo que afecta aún más a la rentabilidad y la reputación de la marca de la empresa.

En conclusión, la flotación de polvo plantea amenazas para los equipos de producción, la salud de los trabajadores y la calidad del producto. También conlleva el riesgo de incidentes de seguridad graves. Por lo tanto, las empresas deben implementar medidas efectivas de control y gestión del polvo para garantizar un entorno de producción seguro, proteger la salud de los empleados, mantener procesos de producción eficientes y defender los estándares de calidad del producto.

3. Solución de la máquina selladora al vacío de bolsas a granel Henll

Henll Packaging Company ha proporcionado una solución científica para abordar los problemas antes mencionados mediante la introducción de una máquina de llenado al vacío para llenar bolsas a granel con proteínas. Posteriormente, se utiliza una máquina de sellado al vacío para eliminar todo el aire de las bolsas. Esta tecnología de vacío elimina eficazmente el polvo en la línea de producción de la fábrica.

El proceso implica los siguientes pasos:

Máquina de llenado al vacío:La máquina de llenado al vacío se utiliza para llenar con precisión las proteínas en bolsas a granel. Esta máquina garantiza un llenado preciso sin generar exceso de polvo ni dispersión de polvo.

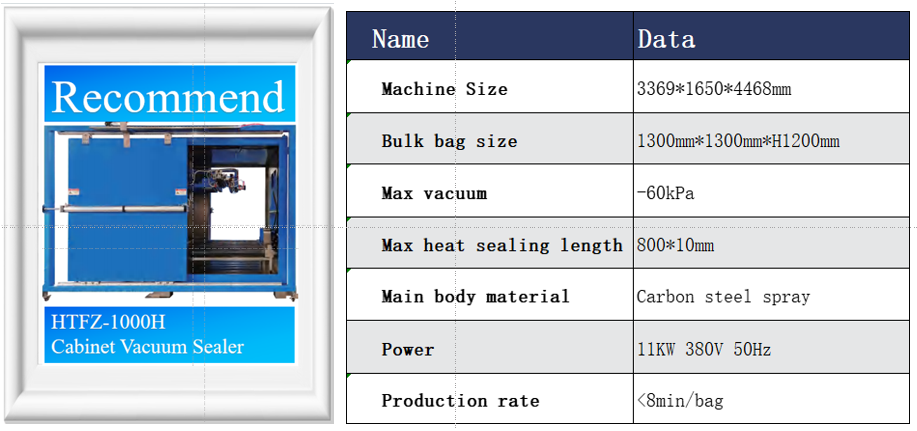

Sellado de bolsas a granel:Después de llenar las bolsas con proteínas, unamáquina de sellado al vacíoSe utiliza para sellar las bolsas. Esta máquina elimina todo el aire de las bolsas antes de sellarlas, evitando que escapen partículas de polvo y manteniendo un entorno limpio y sin polvo.

Al implementar esta tecnología de vacío en el proceso de producción, la planta puede lograr los siguientes beneficios:

Línea de producción libre de polvo:La tecnología de vacío elimina eficazmente el polvo y las partículas de polvo de la línea de producción, creando un entorno de trabajo más limpio y saludable para los empleados.

Calidad del producto mejorada:Al minimizar la contaminación por polvo, se mejora la calidad de los productos envasados, lo que reduce el riesgo de defectos del producto y quejas de los clientes.

Mayor seguridad para los trabajadores:La eliminación de partículas de polvo en el aire contribuye a un lugar de trabajo más seguro, reduciendo el riesgo de problemas de salud respiratoria entre los trabajadores.

Ahorro de costes:La reducción de la contaminación por polvo genera menores costos de mantenimiento del equipo, menor desperdicio de material y una mejor eficiencia operativa general.